【Q-LAB】

氙灯老化试验箱_盐雾试验箱_紫外光老化试验箱

咨询热线

18566398802盐雾腐蚀的发展简史及最新技术

最近几年,老化和腐蚀试验领域出现了喜人的变化。本文将简要综述腐蚀试验标准的历史,腐蚀试验行业的现状,及最新的腐蚀试验箱创新如何符合更好的测试标准及如何引起腐蚀试验革命。

盐雾试验100年

一百年前,腐蚀试验工程师开发了一种常温条件下的试验,该试验通过压缩空气操作雾化喷淋5%氯化钠盐溶液。此腐蚀试验仍在全球得到广泛应用,并在ASTM B117和IS0 9227中被标准化。尽管此试验对很多质量控制应用有效,但是它再而三地表现出试验结果与真实腐蚀现象相关性差的问题,尤其是在用于涂有有机涂料的材料时。

早期循环腐蚀试验

现代腐蚀试验可追溯到20世纪60年代的英格兰。循环Prohesion(Prohesion是Protection和Adhesion两个单词的组合)试验组合了湿/干循环并在氯化钠溶液中添加硫酸铵。现在,ASTM G85附录5将此试验标准化,并常参考用于工业防护涂料。最近,美国建筑制造商协会证明了此方法仍然很重要,他们在AAMA2605标准中,使用Prohesion替代传统盐雾试验,用于窗户和其他建筑门窗产品使用的铝型材高性能涂料。

在20世纪90年代早期,Sherwin-Williams公司的研究员发布了一项交替使用紫外线老化试验箱(QUV试验机)和Prohesion的试验方法,用于涂装金属板的研究。其工作促成了ASTM D5894和IS0 11997-2的发展。接下来的研究又进一步确认此方法在工业防护涂料户外腐蚀测试中有更好的相关性。此方法还用于公路建设和维护及石油化学品行业。

汽车腐蚀试验

与老化测试领域一样,很多腐蚀 测试创新都发生在汽车行业。20世纪80年代和20世纪90年代的汽车循环腐蚀试验在之前倡导的干湿循环中增加了冷凝高湿。腐蚀溶液重现了使用盐融化雪和冰的恶劣路况。这些试验一般从利用传统压缩空气雾化喷嘴喷洒腐蚀溶液,然后烘干的方式进行。测试样板上的盐残渣会在冷凝高湿环境中溶解,重新在试样表面和涂料划痕上产生反应。在很多环境中,尤其是在冬季盐处理道路上行驶的汽车,这些试验往往与户外腐蚀有很好的相关性,并很大程度上提高了防腐性,对行业有很大的帮助。

循环腐蚀标准被定义为包括几种环境条件,包括腐蚀盐雾条件、试验箱中无加热和潮湿应用的“停滞”条件、润湿试样的湿润条件(不增加腐蚀溶液)及在较低相对湿度和高温下的烘干条件。这些实验是20世纪90年代到21世纪00年代的新技术,但也存在缺陷。

现代腐蚀试验的难题

第一代汽车循环腐蚀标准存在的一个棘手问题是重复性和再现性。试验中的可变性原因没有被记录或发表,因此越来越多地使用标准腐蚀板,以试图解决这些问题。标准腐蚀样板为质量标准的金属,在标准测试前和后称重。标准一般会规定每次循环的质量损失。但是,使用标准腐蚀板无法解决根本问。在太多的情况中,当无法达到标准规定的标准腐蚀板损失速率时,几乎没有能够调整的控制选项。这是现代腐蚀试验的难题。

实验室的大部分腐蚀是在试验的干湿之间的过渡阶段发生的。控制这些周期是控制腐蚀速率并由此控制标准腐蚀板质量损失的一个关键因素。通用汽车在2006年使用GMW14872标准取代通常使用的GM9540P标准,说明了过渡控制问题。出版的新标准规定了试验环境和干燥阶段期间的相对湿度,并包括对各阶段之间转换时间的要求。日本标准起草者遵循了类似的思路,改良了通常使用的日本汽车标准组织JASO和日产标准CCT I和CCT IV循环,这些标准要求各个试验阶段快速过渡。

通用汽车甚至早在GMW 14872前就开始摒弃传统方法。GM 9540P被开发为一种标准试验,试样被喷淋后,从实验室环境条件转移到湿度试验箱。将之调整为在腐蚀试验箱中运行。但是,GM 9540P标准原版的修订删除使用压缩空气雾化盐雾,而是直接喷洒到试样上。直接喷雾的目标是快速达到湿度饱和,并轻轻的洗掉之前实验中产生的残渣,而不清除腐蚀副产物。传统盐雾不能实现快速湿度饱和,且洗掉盐残渣的时间太长。

如图,标准腐蚀板被用来量化腐蚀试验中产生的腐蚀量及评估盐雾试验箱的性能。

GMW14872试验开创了一种新方法,直接喷淋腐蚀性溶液,根据正在试验的特定汽车零部件决定是否重复这一步骤。但是,标准中的重要创新是强调相对缓慢的(一小时)从环境阶段到湿度阶段的过渡期,甚至更慢(三小时)从湿度阶段到干燥阶段的过渡期。

新标准发布后,最初让腐蚀试验者们感到困惑,因为当时市场上的试验箱必须经过改造或在试验期间人工操作才能实现试验的所有要求。一些改造后,在试验箱上增加了额外喷雾功能和自动箱盖开始功能,还有一些创造性试验,组合了试验箱的自动功能与通用汽车用于创建该方法的人工测试方法。

实验窒腐蚀前进一步

美国Q-lab新推出的CRH交变盐雾试验箱

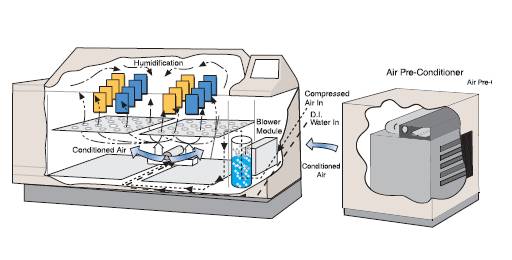

现代腐蚀试验箱,如新型Q-FOG@ CRH盐雾试验箱,对环境条件的控制更加严格,且不再需要人工操作就可以满足试验需求,如GMW 14872。第一项改善是增加相对湿度控制功能(参见图1)。这对需要“干燥”或“实验室环境”条件的试验阶段来说很重要。实验室环境条件随地理气候条件变化,往往达不到控制各阶段之间过渡时间的精确度。因为 Q-FOG CRH的相对湿度控制系统和供空气预处理装置提供热或冷的干燥空气进入箱体,Q-FOG CRH几乎可以达到所有汽车腐蚀工程师规定的试验条件。

图1-可进行相对湿度控制的循环腐蚀试验箱

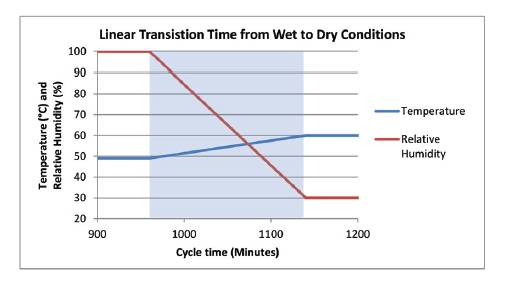

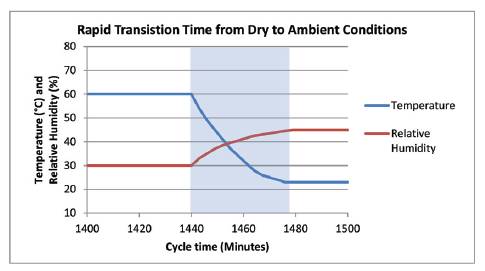

湿/干过渡时间十分重要,只有结合可调整转换时间时,可控相对湿度才有效。GMW 14872试验需要转换时间缓慢、呈线性,而其他方法需要“尽快”上升或使转换时间最小化。Q-FOG CRH盐雾试验箱和其他现代腐蚀试验箱使用户能够编程,使控制参数呈线性变化(参见图2)或使转换时间最小化(参见图3),并调整以改变腐蚀样片的质量损失。

图2-在一些腐蚀试验箱中可以编程湿/干试验条件的线性过渡时间。

图3--些现代腐蚀试验箱可以编程转换时间,比如Q-FOG CRH盐雾试验箱。

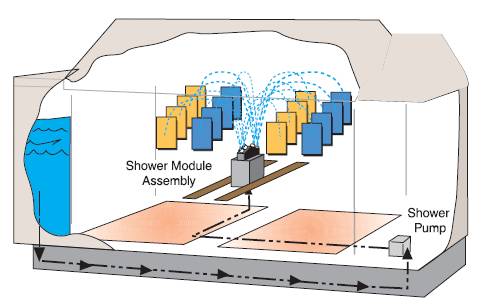

Q-FOG CRH的另一个进步是控制腐蚀喷雾。用户能够对喷雾打开/关闭的时间进行编程,以便他们能够精确控制喷到试样上的沉降量。这是GMW 14872测试标准中另一种有效的控制腐蚀样品速率的方法,其中仅说明了“试验样品和样片彻底润湿/溶液滴落。”传统盐雾应用强调喷雾的均匀性和避免“直接冲击”,然而新方法强调喷雾快速润湿试样并冲洗掉盐残渣,以留下长时间过渡到其他试验阶段(参见图4)。

图4-Q-FOG CRH盐雾试验箱的喷淋功能。解决了一个实际问题

GMW 14872和类似的SAE J2334方法存在的一个严重困扰是溶液中的碳酸氢钠和氯化钙在喷嘴和管道形成碳酸钙沉淀。沉淀堵塞喷嘴,降低到试样的喷雾量。这对样片质量损失速率产生可测量的影响,且是使用这些标准用户常抱怨的问题。Q-FOG CRH使用自动喷嘴清洁功能以最小化碳酸钙形成和两步过滤清除形成的任何碳酸钙解决了此问题。醋酸清洁喷嘴可能仍是一个必要的维护功能,但是,这些方法应能够降低保持系统正确操作需要的劳动力。如果所有这些方法都不起作用,Q-FOG CRH有一个喷雾流速控制器会在流速因任何原因降低时提醒操作员的系统。

准备好迎接腐蚀试验革命

现代腐蚀试验箱能够更好的控制环境腐蚀,而工程师认为这是实验室试验可行、快速且可重复的关键。随着时间推移,需要更新试验标准,以给予试验箱用户正确的控制试验的指南。好消息是,现代腐蚀试验箱向用户提供了多个之前没有的功能。尽管腐蚀试验革命已经进行很久了,触发革命的技术到今天才得到广泛应用。